Nawijanie włókien jest jednym z procesów wytwarzania kompozytów z osnową żywiczną.Istnieją trzy główne formy uzwojenia: uzwojenie toroidalne, uzwojenie płaskie i uzwojenie spiralne.Te trzy metody mają swoje własne cechy, a metoda nawijania na mokro jest najczęściej stosowana ze względu na stosunkowo proste wymagania sprzętowe i niski koszt produkcji.

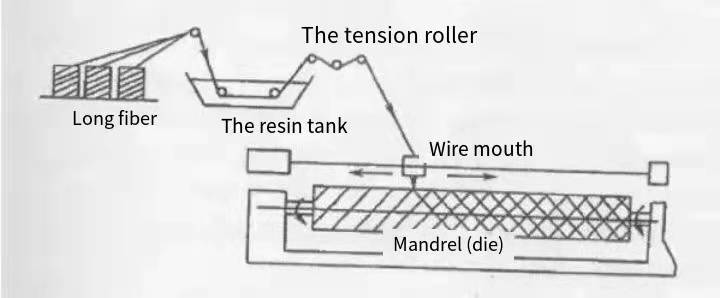

Pod warunkiem kontrolowania naprężenia i z góry określonego kształtu linii, ciągłe włókno lub tkanina impregnowana klejem żywicznym jest nawijana w sposób ciągły, równomierny i regularny na formę rdzenia lub wykładzinę za pomocą specjalnego sprzętu do nawijania, a następnie zestalana w określonym środowisku temperaturowym, aby stać się metoda formowania materiałów kompozytowych niektórych produktów o kształcie.Schemat przetwarzania procesu formowania nawijania włókien:

Istnieją trzy główne formy uzwojenia (RYS. 1-2): uzwojenie toroidalne, uzwojenie płaskie i uzwojenie spiralne.Pierścień do materiałów zbrojonych osi formy i rdzenia pod kątem bliskim 90 stopni (zwykle 85-89) w kierunku ciągłego nawijania na trzpień, materiały zbrojone z rdzeniem matrycy na obu końcach bieguna otwór styczny i ciągły nawijanie w kierunku płaszczyzny na trzpieniu, spiralnie nawijany materiał zbrojony i ze styczną na obu końcach trzpienia, ale na trzpieniu spiralnym nawijanie ciągłe na trzpień.

Rozwój technologii nawijania włókien jest ściśle powiązany z rozwojem materiałów wzmacniających, układów żywicznych oraz wynalazków technologicznych.Chociaż w czasach dynastii Han proces wytwarzania prętów do broni, takich jak goryl i halabarda, mógł być wykonywany przez impregnację lakieru długimi drewnianymi tyczkami oraz podłużnym bambusem i okrągłym jedwabiem, technika nawijania włókien nie stała się technologią wytwarzania materiałów kompozytowych aż do czasów dynastii Han. 1950.W 1945 roku z powodzeniem wyprodukowano pierwsze bezsprężynowe zawieszenie koła za pomocą technologii nawijania włókien, aw 1947 roku wynaleziono pierwszą maszynę do nawijania włókien.Wraz z rozwojem włókien o wysokiej wydajności, takich jak włókno węglowe i włókno aramonowe, oraz pojawieniem się maszyny do nawijania sterowanej mikrokomputerem, proces nawijania włókien, jako wysoce zmechanizowana technologia wytwarzania materiałów kompozytowych, został szybko opracowany i został zastosowany w prawie wszystkich możliwych dziedzinach od lat 60.

O nas:hebeiYuniu Fiberglass Manufacturing Co., LTD.Produkujemy i sprzedajemy głównie produkty z włókna szklanego typu e, takie jak niedoprzęd z włókna szklanego, jedwab siekany z włókna szklanego, filc siekany z włókna szklanego, bawełniany materiał w kratkę z włókna szklanego, filc igłowany, tkanina z włókna szklanego i tak dalej.W razie jakichkolwiek potrzeb skontaktuj się z nami swobodnie.

Zgodnie z różnymichemia entstan fizyczny i fizyczny of podłoże żywiczne podczas owijania, owijania tetechniki można podzielić na metody suche, mokre i półsuche:

1. Wysuszyć

Nawijanie na sucho przyjmuje wstępnie zaimpregnowaną taśmę na etapie B po wstępnej impregnacji.Taśmy preimpregnowane są produkowane i dostarczane w specjalnych zakładach lub warsztatach.W przypadku nawijania na sucho wstępnie namoczoną taśmę przędzy należy podgrzać i zmiękczyć na nawijarce przed nawinięciem na formę rdzenia.Jakość przędzy prepreg można dokładnie kontrolować, ponieważ zawartość kleju, rozmiar i jakość taśmy można wykryć i sprawdzić przed nawinięciem.Wydajność produkcji suchego uzwojenia jest wyższa, prędkość uzwojenia może osiągnąć 100-200 m / min, a środowisko pracy jest czystsze.Jednak sprzęt do nawijania na sucho jest bardziej złożony i droższy, a wytrzymałość produktów nawijanych na ścinanie między warstwami jest niższa.

2. Mokry

Metoda nawijania na mokro polega na nawinięciu włókna na matrycę rdzenia bezpośrednio pod kontrolą naprężenia po wiązce i zanurzeniu kleju, a następnie zestaleniu.Sprzęt do nawijania na mokro jest stosunkowo prosty, ale ponieważ pas przędzy jest nawijany natychmiast po zanurzeniu, trudno jest kontrolować i sprawdzać zawartość kleju w produkcie podczas procesu nawijania.Tymczasem wady, takie jak pęcherzyki i pory, łatwo powstają w produkcie, gdy rozpuszczalnik w roztworze kleju zestala się, a napięcie jest również trudne do kontrolowania podczas nawijania.W tym samym czasie pracownicy pracują w lotnej atmosferze rozpuszczalnika iw środowisku latających włókien krótkich włosów, warunki pracy są złe.

3. Metoda półsucha

W porównaniu z procesem mokrym, proces półsuchy dodaje sprzęt suszący na drodze od zanurzania włókien do nawijania do rdzenia formy i zasadniczo usuwa rozpuszczalnik z roztworu kleju taśmy przędzy.W przeciwieństwie do procesu suchego, proces półsuchy nie opiera się na skomplikowanym zestawie urządzeń do wstępnej impregnacji.Chociaż zawartość kleju w produkcie nie jest łatwa do dokładnego kontrolowania w procesie jako metoda mokra i więcej niż zestaw urządzeń do suszenia pośredniego niż metoda mokra, pracochłonność pracowników jest większa, ale pęcherzyki, porowatość i inne wady w produkt jest znacznie zmniejszony.

Te trzy metody mają swoje własne cechy, a metoda nawijania na mokro jest najczęściej stosowana ze względu na stosunkowo proste wymagania sprzętowe i niski koszt produkcji.W tabeli 1-1 porównano zalety i wady trzech metod nawijania.

Tabela 1-1 Stosunek dziesięciu tysięcy metod trzech procesów nawijania

| Porównaj projekt proces | Uzwojenie suche | Mokre uzwojenie | Uzwojenie półsuche |

| Stan czyszczenia miejsca uzwojenia | najlepszy | Najgorsze | Tak samo jak metoda sucha |

| Specyfikacja wzmocnionego materiału | Nie wszystkie specyfikacje Może być użyte | Wszelkie specyfikacje | Wszelkie specyfikacje |

| Mogą wystąpić problemy z włóknem węglowym | Nie ma | Nici dentystyczne mogą prowadzić Przyczyna niepowodzenia | Nie ma |

| Kontrola zawartości żywicy | najlepszy | Najtrudniejszy | Nie najlepszy, trochę inny |

| Warunki przechowywania materiałów | Musi być schłodzony i przechowywany w dokumentacji | Nie ma problemu z przechowywaniem | Podobnie jak w przypadku metody, okres przechowywania jest krótki |

| Uszkodzenie włókna | Bardziej prawdopodobne | Przynajmniej szansa | Mniejsza szansa |

| Zapewnienie jakości produktu | Mieć przewagę pod pewnymi względami | Wymagane są ścisłe procedury kontroli jakości | Podobny do metody suchej |

| Koszt produkcji | Najwyższy | Minimum | Nieco lepsze niż metoda mokra |

| Utwardzanie w temperaturze pokojowej | nie może być | móc | móc |

| Pole aplikacji | Lotnictwo / Kosmonautyka | Szeroko stosowany w | Podobny do suchego |

Czas postu: 20-12-2021